數控車床加工工藝技巧都有哪些?

文章作者:新錦泰五金 發表時間: 瀏覽次數:次

在現代制造業中,數控車床憑借高精度、高效率和自動化的優勢,成為機械加工領域的核心設備之一。熟練掌握數控車床加工工藝技巧,不僅能提升產品的加工精度和表面質量,還能顯著提高生產效率,降低生產成本。下面新錦泰將從編程、刀具選擇、切削參數設置、加工工藝路線規劃等多個方面,深入探討數控車床加工工藝的實用技巧,一起來了解下吧。

一、精準編程,打好加工基礎

編程是數控車床加工的關鍵環節,編程的準確性直接影響加工質量。目前常用的編程方法有手工編程和自動編程。手工編程適用于簡單零件,要求編程人員對數控系統指令有深入理解,能夠準確編寫直線、圓弧等基本軌跡程序。例如,在編寫外圓車削程序時,要精確計算刀具的起始點、切削路徑和終點坐標,避免出現過切或欠切現象。

自動編程則適用于復雜零件,借助 CAD/CAM 軟件,如 UG、MasterCAM 等,可將設計的三維模型自動轉化為數控加工程序。在使用自動編程軟件時,需注意模型的精度和細節處理,確保生成的刀具路徑合理。同時,編程人員要對生成的程序進行仔細檢查和優化,刪除冗余代碼,提高程序運行效率。

二、合理選刀,提升加工質量

刀具的選擇直接影響加工精度、表面粗糙度和刀具壽命。在選擇刀具時,需綜合考慮工件材料、加工工藝、加工精度等因素。對于硬度較高的工件材料,如淬火鋼,應選用硬質合金刀具或陶瓷刀具;加工有色金屬,如鋁合金,可選用高速鋼刀具或涂層刀具。

刀具的幾何參數也至關重要。前角影響切削力和切屑形態,增大前角可減小切削力,但會降低刀具強度;后角主要影響刀具與工件的摩擦,適當增大后角可減少摩擦,提高表面質量。此外,刀具的刃口鋒利度和磨損情況也需密切關注,磨損嚴重的刀具會導致加工精度下降和表面粗糙度增加,應及時更換。

三、優化切削參數,平衡效率與質量

切削參數的合理設置是提高加工效率和保證加工質量的關鍵。切削參數主要包括切削速度、進給量和背吃刀量。切削速度的選擇與工件材料和刀具材料密切相關。例如,加工 45 號鋼時,使用硬質合金刀具,切削速度一般控制在 80 - 150m/min;加工鋁合金時,切削速度可適當提高至 200 - 400m/min。

進給量影響加工表面粗糙度和加工效率,進給量過大,會使表面粗糙度增加;進給量過小,則會降低加工效率。在粗加工時,可適當增大進給量以提高效率;精加工時,減小進給量以保證表面質量。背吃刀量的選擇要根據工件的加工余量和機床的剛性來確定,在機床剛性允許的情況下,盡量一次切除較多余量,減少走刀次數,但也要避免因背吃刀量過大導致刀具損壞和加工精度下降。

四、科學規劃加工工藝路線

加工工藝路線的規劃決定了零件的加工順序和加工方法,對加工精度和效率有著重要影響。在規劃工藝路線時,應遵循先粗后精、先主后次的原則。先進行粗加工,去除大部分余量,為精加工留合適的加工余量;再進行精加工,保證零件的尺寸精度和表面質量。

同時,要合理安排加工順序,減少裝夾次數和換刀次數。例如,對于軸類零件,可先加工一端,再調頭加工另一端;對于盤類零件,可先加工內孔,再加工外圓和端面。此外,還需考慮刀具的行走路徑,避免刀具空行程過長,提高加工效率。

五、重視裝夾與定位,確保加工精度

工件的裝夾與定位是保證加工精度的重要環節。常用的裝夾方式有三爪卡盤、四爪卡盤、頂尖等。三爪卡盤適用于圓形或正六邊形工件的裝夾,具有自動定心的功能,但定心精度有限;四爪卡盤可用于不規則形狀工件的裝夾,通過分別調整四個卡爪的位置實現工件的準確定位,定位精度較高。

在裝夾工件時,要保證工件的定位基準與編程基準一致,避免因基準不重合產生定位誤差。同時,裝夾力度要適中,過大的裝夾力會使工件產生變形,影響加工精度;裝夾力過小,則可能導致工件在加工過程中松動,引發安全事故。

六、實時監控與調整,保障加工順利

在數控車床加工過程中,要密切關注加工狀態,通過機床的顯示屏和傳感器實時監控切削力、切削溫度、刀具磨損等參數。當發現異常情況,如切削力突然增大、加工表面出現振紋等,應及時停機檢查,分析原因并進行調整。

此外,定期對機床進行維護保養,檢查機床的精度、潤滑系統和冷卻系統等,確保機床處于良好的工作狀態。刀具磨損到一定程度后,要及時進行刃磨或更換,以保證加工精度和表面質量。

綜上所述,數控車床加工工藝技巧涵蓋編程、刀具選擇、切削參數設置、工藝路線規劃、裝夾定位以及加工過程監控等多個方面。只有全面掌握這些技巧,并在實踐中不斷總結和優化,才能充分發揮數控車床的優勢,實現高效、高精度的加工生產,滿足現代制造業日益增長的需求。

以上就是新錦泰從多維度解析了數控車床加工工藝技巧,希望可以幫到您!

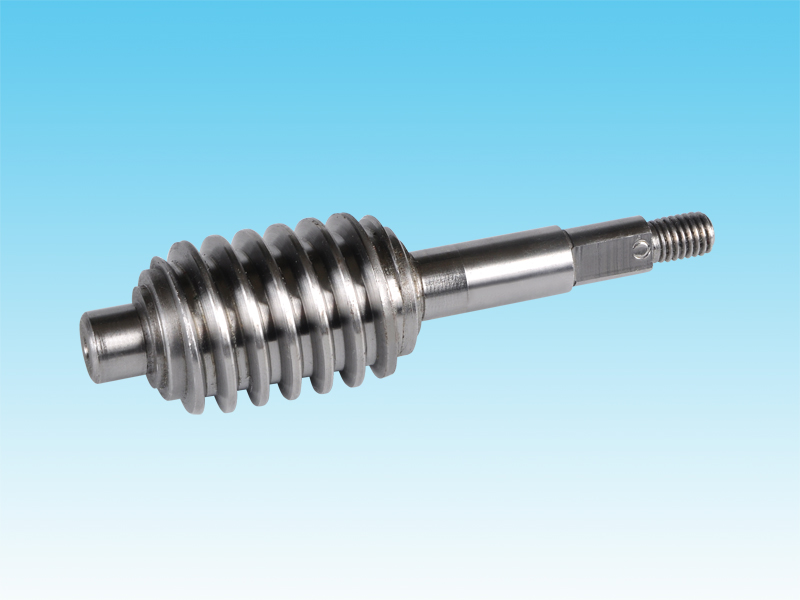

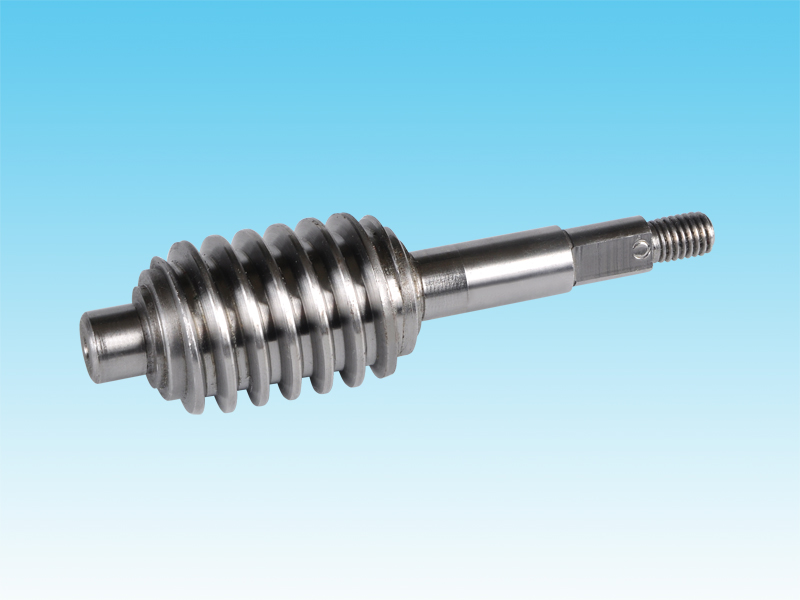

東莞新錦泰五金加工廠專業定制加工各種車床加工、精密五金加工、數控車床加工、五金沖壓件加工、CNC車床加工、蝸桿加工、螺桿加工,歡迎來電定制加工!

在線客服

在線客服